Introduktion av zinkoxidresistorformningsprocess

2022-08-12

2022-02-15

Välj formningsprocessutrustning

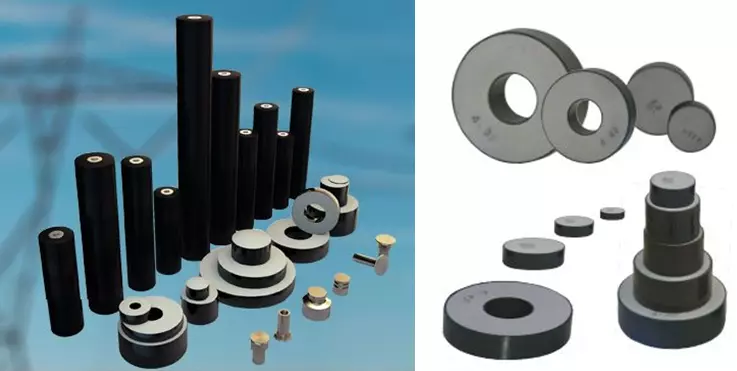

Zinkoxidmotstånd är i allmänhet pressgjutna av envägs- eller tvåvägspressformningshydrauliska pressar. Envägstrycksättning innebär att formen rör sig in i hålrummet endast under inverkan av en sida av formtrycket. När tvåvägspressen är trycksatt kommer de övre och nedre trycksättningsmotorerna att trycksätta formen samtidigt, och de två formarna kommer att trycksätta pulvret från båda ändarna av formhåligheten. Greenkroppens täthet har ett trapetsformad fördelningsproblem, men sektionen i mitten av greenkroppen är i form av en skuren yta, och densitetsfördelningen är en hantelformad struktur, med den lägsta densiteten i mitten och den högsta i båda ändarna. Därför, när du använder denna press, bör formningsprocessen väljas rimligt. Zinkoxidmotståndsskivor med hög gradient är i allmänhet pressformade av en dubbelriktad press. Pressen som matchas med den traditionella formningshydrauliska pressen tillhör den övre tryckpressen, som driver kolven att röra sig från topp till botten, trycksätter det granulerade materialet, upprätthåller trycket i 15 s och sedan använder en hög utdragskraft för att återvända stansen. Därför är det lätt att skada ytan på den gröna kroppen. Den nya helautomatiska pulverformningshydraulikpressen med fyra kolumner kan kontrollera kompressionsmängden och densitetsökningen av pulverkroppen i formhylsan genom torrpressning och minska kompressionshastigheten, så att luftmellanskiktet i kroppen töms.Därför har denna dubbelriktade press blivit huvudutrustningen för den nuvarande zinkoxidresistorformningsprocessen.

1. Torrpressning.Zinkoxidresistorplåtformningsprocessen är huvudsakligen torrpressning och sedan sintrad. Under pressningsprocessen kommer de övre och nedre formarna att pressa det granulerade pulvret, omorganisera pulverpartiklarna, tömma porerna mellan pulverpartiklarna och minska pulverpartiklarnas ytenergi. För vissa specialformulerade keramer kommer kompaktheten och korntillväxtprocessen att påverkas under gjutningsprocessen, vilket då kommer att påverka den potentiella gradienten och den olinjära koefficienten för motståndsskivan, vilket gör det omöjligt att ändra med ökningen av gjutdensiteten.

Därför är formningsprocessen en viktig process för zinkoxidmotståndet. Grundprincipen för torrpressning är att injicera granulerat material med lämplig fukt i den hydrauliska pressformen. Under inverkan av hydraulisk transmissionskraft kan den övre och nedre formen flyttas långsamt, gasen släpps ut och efter att trycket upprätthålls kommer det dispergerade och ackumulerade pulvret att pressas in i det önskade motståndsarkämnet.

2. Nyckelparametrarna för formningsprocessen.Formpressningen bestäms enligt den relativa densiteten hos den gröna kroppen och presskurvan. Bland dem är den relativa densiteten en mycket viktig data, som är av stort värde för karakteriseringen av den gröna kroppens egenskaper efter att motståndsarket har bildats, och presskurvan bestäms enligt den relativa densiteten. Bildad av det applicerade trycket kommer den del där den dåliga kroppen utsätts för lägre tryck att deformeras något när pelletsen omarrangeras och fixeras, men när trycket når ett visst värde försvinner gapet mellan partiklarna nästan helt, och den relativa densiteten når en viss nivå. , densitetsförändringen i den gröna kroppen kommer alltid att finnas, anledningen är den ojämna fyllningen av formen och bristen på kontroll under pressningsprocessen.

3. Kontroll av formningsprocessen.Genom justering av pressprogrammet kan kompressionsmängden i formningen av den dåliga kroppen kontrolleras. Därför bör avgasfördröjningstiden, antalet avgastider och tryck- och dekompressionsfördröjningen rimligen ställas in efter storleken på den dåliga kroppen. När pressprogrammet är inställt på två gånger avgas och tre gånger kompression, bör trycket ställas in på lägsta värdet för första gången, och trycket bör ökas gradvis under de kommande två gångerna av kompression.

När denna procedur används är syftet med den första trycksättningen och kompressionen huvudsakligen luften i pulvergapet; i den andra kompressionen kommer luften som pressas ut under partikelkompressionsdeformationsprocessen att släppas ut; i den tredje kompressionen drivs luften som produceras ut när partiklarna krossas och pressas ut. I de tre kompressionsprocessen är det viktigaste att kontrollera mängden presskraft, att kontrollera mängden kompression av den gröna kroppen i formhylsan, för att kontrollera den relativa densitetsökningen. Speciellt vid den sista trycksättningen är det nödvändigt att säkerställa att luften kan släppas ut smidigt. Om kontrollen inte är bra kan ett luftmellanskikt bildas. För att uppnå målet att helt tömma luften kan formhylsan flytas ner 3-5 mm under den sista trycksättningen. Främja smidig utsläpp av luft. För att undvika bildandet av luftmellanskikt är nyckeln att kontrollera trycksättningshastigheten, det maximala programmet saktar ner trycksättningshastigheten, när den övre formen är i kontakt med pulvret, bör sänkningshastigheten för den övre formen minskas till 3-5mm/s så mycket som möjligt, och ställ in. Trycksättningsfördröjningen är 3s för att säkerställa tillräcklig tryckavlastning och utblåsningstid.

För att minska förekomsten av låg linjär densitet i mellandensiteten kan den kontrolleras genom att öka antalet avgaser och tryckhållningstiden. Syftet är att säkerställa att trycktiden är tillräcklig, pulvret kan förskjutas helt, och densiteten i mitten av greenkroppen och densiteten i båda ändar balanseras. . I processen med torrpressning måste pelletsrörelsen bromsas med ökningen av storleken på den bildade dåliga kroppen för att främja avgaser och trycköverföring. Dyspluggens förskjutningshastighet är 3-5 mm/s, och avgastiden för tryckavlastning efter varje trycksättning måste hållas i 2-3 s. Det slutliga tryckvärdet används för att hålla trycket för att säkerställa tid och utrymme för spänningsöverföringen i greenkroppen. Speciellt i det fall att densitetsskillnaden för den gröna kroppen ökar på grund av den alltför höga pressningshastigheten, kan förlängningen av uppehållstiden minska den negativa påverkan som orsakas av densitetsskillnaden hos den gröna kroppen.